Сторінка

1

Зміст

1. Загальна частина ст.

1.1. Вступ . ……

1.2. Характеристика підприємства . ……

1.3. Характеристика системи управління . ……

1.4. Обґрунтування теми проекту………………………………………………

2. Розрахунково — технологічна частина

2.1. Вибір і обґрунтування структурної схеми автоматизації процесу ……

2.2. Розробка програмного забезпечення управління машини термічної різки "Інтертех – 2.5 – 1 Пл"………………

2.3. Опис інтерфейсу і послідовність роботи з програмним забезпеченням…

3. Конструктивна частина

3.1 Розроблення презентації програми………

4. Енергетична частина

4.1 Розрахунок витрат енергоносіїв на засоби автоматизації………………

5. Охорона праці

5.1 Заходи техніки безпеки…………………………………………

5.2 Протипожежний захист…………………………………………

5.3 Аналіз виробничого травматизму…………………………………………….

1. Економічна частина……………………………………………………… .

6.1 Розрахунок економічної ефективності автоматизації технологічного процесу….

Список використаної літератури ……………… .…………………….…… .

| 1.Загальна частина Вступ Автоматизація завжди рахується головним, найбільш перспективним напрямком в розвитку промислового виробництва. Завдяки звільнення людини від безпосередньої участі у виробничих процесах, а також високій концентрації основних операцій значно покращують умови праці і економічні показники виробництва. Автоматизація промислових процесів пов'язана з впровадженням ряду автоматичних приладів. В масовому виробництві ці прилади спеціалізовані. В серійному виробництві приходиться користуватися універсальними автоматичними приладами, які потребують переналадки або перенастройки, що викликає більшу затрату невиробничого часу. Тому в послідні роки велику увагу виділяють « гнучкості » автоматичного обладнання, досягненого шляхом широкого використання принципів програмного управління, що веде за собою поступове ускладнення конструкцій. Велике значення для успішного розвитку автоматизації має впровадження нових матеріалів і нових конструкцій, а також прогресивних технологічних процесів. Виробничий процес здійснюється без допомоги машини, а за рахунок фізичної сили людини. Такий процес називається ручним, або неавтоматизованим. Ручні виробничі процеси недосконалі, порівняно маловиробничі, не забезпечують стабільності випускаючої продукції і часто трудомісткі. Тому вже давно люди стараються запровадити у виробництво машини. Машини, які призначені для заміни праці людини, називаються трудові машини. Спочатку робочі машини призначались для заміни тільки фізичної праці і не звільняли людину від безпосередньої участі в процесі. Користуючись такими машинами для виконання основного, найбільш трудомістського процеса, людина повинна була виконувати вручну багато допоміжних операцій. В даний час різання металу набуває все більшого значення. Це відбувається в першу чергу за рахунок збільшення об'ємів виробництва, що сприяє до розвитку нових технологій, а також значного розвитку автоматичних машин з ЧПУ. Прикладом такої машини є автоматична машина " Інтертех-2.5-1 Пл " яка призначена для розкрою листового металу. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Вона оснащена новітніми технологіями тому вирізка фігурних деталей і заготовок не складає для неї технічних складностей з якими не може справитися звичайне ручне різання. Виготовлення верстатів з ЧПУ в істотній мірі полегшило різання металу, підвищило продуктивність праці і точність виготовлення деталі (заготовки), завдяки чому зросла роль різання металу в заготовчому виробництві. В області масового виробництва задача комплексної автоматизації традиційно вирішується шляхом використання спеціалізованих автоматичних ліній і роторно-конвеєрних комплексів. Серійне і мікросерійне виробництво найбільш тяжче піддається автоматизації, поскільки характерезується широкою номенклатурою і швидкою зміною виробів. Через це автоматизація навантажуючо-розвантажуючих, транспортних операцій, а також цілого ряду технологічних операцій досягається в цих типах виробництва за рахунок обладнання з програмним управлінням, і дуже швидкою переналадкою. На сьогоднішній день промислові роботи з програмним управлінням і подібні їм обладнання являються практично єдиним засобом автоматизації серійного і дрібносерійного виробництва. В області масового виробництва використання робототехніки, економічно виправдані в результаті значного скорочення часу проектування виготовлення і залучення автоматичних ліній оскільки появляється можливість замінити винекнені спеціалізовані, транспортні, орієнтуючі та інші допоміжні обладнання та типові робототехнічні прилади. В автоматизованому виробництві людина безпосередньої участі у виконанні процесу не приймає. Вона звільнена від безперервного обслуговуванні машини. Автоматизація позволяє досягнути любої виробничої праці оператора, так як у даному випадку відсутня залежність між виробничою машиною і інтенсивністю праці людини. Це дозволяє використовувати сучасну обчислювальну техніку, яка відкриває нові можливості управління процесом. Застосування ЧПУ не тільки змінило характер організації виробництва в металооброблюючих цехах, але й корінним чином вплинуло на конструкцію самих станків. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

| 1.2 Характеристика підприємства. "Коломийський завод сільськогосподарських машин" засновано згідно з наказом Фонду державного майна України від 24 лютого 1995 року. Завод створюється з метою здійснення підприємницької діяльності для отримання прибутку в інтересах держави, а також працівників заводу. Місце знаходження заводу: Івано-Франківська обл., 78200, м. Коломия, вул. Пушкіна, 6. Предметом діяльності заводу є: - виготовлення навантажувачів та інших машин, інструменту, обладнання; - виготовлення товарів народного вжитку і надання послуг населенню; - надання посередницьких послуг у сферах підприємницької діяльності; - ведення імпортно-експортних операцій, необхідних для господарської діяльності; - виконання автотранспортних послуг; прискорення науково-технічного прогресу в галузі виробництва навантажувачів, інструменту, обладнання та інших машин на базі науки, техніки, технології та організації виробництва, "ноухау"; - проведення науково-дослідних робіт; - проведення інформаційно-консультативної діяльності; - виконання робіт по маркетингу, в т.ч. створення баз (підприємств) по проведенню ремонту, продажу та сервісному обслуговуванню; - проведення конкурсів, фестивалів, ярмарок, симпозіумів, аукціонів, виставок на території України та за кордоном; - надання медичних та лікувально-оздоровчих послуг; - організація фірмової торгівлі в Україні та за її межами; - виробництво та реалізація засобів виробництва; - виробництво будівельних матеріалів і конструкцій та їх реалізація; - деревообробне виробництво та реалізація його продукції; - здійснення інших видів діяльності, що не суперечать чинному законодавству України. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

1.3 Характеристика системи управління Система управління NC 500 - це універсальна система контролю, яка має всі функції необхідні для зручного і надійного контролю і управління ріжучими верстатами з плазмовими головками. Систему NC 500 відносно легко адаптувати до застосування без модифікації програмного забезпечення. У роботу NC програми у будь-який момент можуть бути внесені зміни за допомогою вбудованого редактора в режимі On-Line, також можлива робота з декількома NC-програмами одночасно. Перед виконанням NC програми можна змінювати багато установок для автоматичного режиму: · установка висоти руху пальника. · можливість контролювати висоту пальника по осі «Z». · Взаємозаміна осей «Х» і «Y» (обертання плану різкі на 90 градусів). · Дзеркальний поворот плану різкі щодо осей «Х» і «Y». · Маcштабування плану різки в діапазоні від 10% до 1000%. · Обертання плану різкі користувачем на певний кут. Характеристика системи управління показано в таблиці 1.3 | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Таблиця 1.3

| ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Для різних матеріалів і товщини, технологічні параметри можуть встановлюватися з використанням інструменту «Параметри пальника». Цей інструмент дозволяє змінювати такі величини, як висота різкі, швидкість різкі, еталонна напруга дуги для адаптивного контролю висоти пальника і т.п. Можна створити довільне число незалежних параметричних установок для одиничного фізичного пальника і вибирати їх для конкретного пальника відповідно до вимог перед запуском процесу різання. Система управління інструментами Система контролю NC 500 призначена для управління верстатами з однією або декількома технологічними головками. Кожна головка може бути встановлена на супорті з власним двигуном у напрямі осей У і Z. Сервомодулі, що використовуються для осей У ідентичні приводам для осей X. Сервомодулі, що використовуються для осі Z, особливі - вони містять додаткові елементи для управління технологічним інструментом. Структура системи контролю NC 500 Система контролю NC 500 містить наступні основні елементи: · Центральний блок · Підсистема управління рухом · Термінали оператора · Двійкову систему управління введенням-висновком NC 500 обладнана 15-дюймовим кольоровим TFT монітором з сенсорним екраном, вологонепроникною клавіатурою промислового зразка і мишею. Введення планів різання можливе з FDD (дискети), Flash або через місцеву комп'ютерну мережу. Місцева мережа або вбудований модем можуть використовуватися також для дистанційної діагностики і обслуговування верстата і систем прямо з сайту виробниика або з центру обслуговування. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Термінали оператора Невід'ємною частиною системи NC 500 є термінали оператора. Термінали забезпечують засоби для інтерактивного обміну інформацією і командами між персоналом і технологічним процесом. Термінали оператора розташовані поблизу від технологічного устаткування і можуть виконувати оперативне втручання в технологічний процес. У загальному випадку кожен тип терміналу оператора містить наступні елементи: · Буквено-цифровий дисплей · Світлодіод для індикації стану системи. · Зумер і клавіатура. 1.4 Обгрунтування теми проекту. Процес різання листового металу на машині термічної різки листів без використання засобів автоматизації і комп'ютерної техніки є досить складним і трудомістким. До того ж досить часто відбуваються похибки при різці, які можуть серйозно вплинути на майбутній виріб який може бути виготовлений з даної заготовки. Тому в даному дипломному проекті пропонується розробка програмного забезпечення управлінням машини термічної різки, яке має покращити виробничо-технологічний процес, якість виготовлення продукції. Таке використання засобів автоматизації дозволяє значно зменшити трудомісткість процесу і підвищити продуктивність праці. До впровадження автоматизації робітник самостійно здійснював розміщення деталей на розкрійному столі. Суть автоматизації полягає в тому, що управляюча програма (УП) повністю контролює процес розкрою металу і здійснює максимально вигідне розташування деталей на розкрійному столі. При чому в будь який момент у роботу програми можна внести зміни чи поправки. Оператор також може передавати дані деталей в машину за допомогою флеш-пам'яті чи дискети, програма розпізнає задані параметри і здійснює розкрій. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

| 2. Розрахунково - технологічна частина 2.1 Вибір і обґрунтування структурної схеми автоматизації Плазма - іонізований газ, що містить електрично заряджені частинки які здатні проводити струм. Іонізація газу відбувається при його нагріві. Ступінь іонізації тим вище, чим вища температура газу. У центральній частині зварювальної дуги газ нагрітий до температур 5000 . 30 000 °C, має високу електропровідність, яскраво світиться і є типовою плазмою. Плазмовий струмінь, що використовується для зварки і різання, одержують в спеціальних плазмотронах, в яких нагрівання газу і його іонізація здійснюються дуговим розрядом в спеціальних камерах. Процес плазмового різання заснований на використовуванні легко-плазмової дуги постійного струму прямої дії (електрод-катод, розрізаючий метал - анод). Суть процесу полягає в місцевому розплавленні і видуванні розплавленого металу з утворенням порожнини різа при переміщенні плазмового різака щодо розрізаючого металу. Для збудження робочої дуги (електрод - розрізаючий метал), за допомогою осцилятора запалюється допоміжна дуга між електродом і соплом - так звана чергова дуга, яка видувається з сопла пусковим повітрям у вигляді факела завдовжки 20-40 мм. Струм чергової дуги 25 або 40-60 А, залежно від джерела плазмової дуги. При торканні факела чергової дуги металу виникає ріжуча дуга - робоча, і включається підвищена витрата повітря; чергова дуга при цьому автоматично відключається. Вдуваючий в камеру газ (див. малюнок 2.1), стискаючи стовп дуги в каналі сопла плазмотрона і охолоджуючи його поверхневі шари, підвищує температуру стовпа. В результаті струмінь проходячого газу, нагріваючись до високих температур, іонізується і придає властивості плазми. Збільшення при нагріві об'єму газу в 50 . 100 і більше разів приводить до закінчення плазми з високими навколозвуковими швидкостями. Плазмовий струмінь легко розплавляє будь-який метал. На практиці знаходить застосування наступний основний спосіб включення плазмового пальника - дуговий розряд існує між стрижньовим катодом, розміщеним усередині пальника по її осі і виробом, що нагрівається (плазмовий струмінь прямої дії). Такі плазмотрони мають ккд вище, оскільки потужність, що витрачається на нагрів металу, складається з потужності, що виділяється в анодній області, і потужності, передаваїмої аноду струменем плазми. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Малюнок 2.1 а - електрод; b - екрануючий газ; c - плазмообразующий газ; d - розрізаючий метал.

Застосування способу легко-плазмового різання, при якому як плазмооброблюючого газу використовується стисле повітря, відкриває широкі можливості при розкрої низьковуглецевих і легованих сталей, а також кольорових металів і їх сплавів. Машина комбінованого плазмово-газового різання листів виконує газову або плазмову різку металу по програмі або в ручному режимі. Вибір способу різання здійснюється оператором в залежності від роботи, яку потрібно виконати. При роботі машини за допомогою газової різки спочатку здійснюється установка газового різака в робоче положення. Потім потрібно встановити на газорозділювачі необхідний тиск підігріваючого і ріжучого кисню. Аж тоді натисніть кнопку вогонь, підпаліть різак і відрегулюйте вогонь за допомогою вентилів. Повторне натиснення кнопки вогонь призведе до виключення. Виведіть різак в точку різки, кнопками Р+, Р- установіть необхідну швидкість різки. Уточнити її можна в процесі різки. Якщо процес різки відбувається без стабілізатора висоти, кнопкою СВР відключіть режим СВР авт., за допомогою кнопок установіть різак в робоче положення. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Для здійсненні різки натисніть на кнопку різка. Після включення ріжучого кисню відрегулюйте вогонь. Повторне натиснення кнопки призведе до виключення. Найбільш ефективно різка проходить при використанні в якості робочого газу сполучення з 80% аргону і 20% азоту. При різці нержавіючої сталі товщиною 5 мм струмом 300 А швидкість різання досягає 64 м/г. Різку ведуть при мінімальному зазорі між мундштуком і металом, в деяких випадках навіть доторкаючись торцем мундштука поверхні металу. Різка виходить дуже вузькою і рівною згідно діаметра сопла різака. Дугу збуджують короткочасним доторканням електрода до кромок сопла, причому в головці є пристрій для осьового переміщення електроду вниз. Спочатку в мундштук пускають газ, потім опусканням електроду збуджують дугу. В початкове положення електрод повертається під дією пружини. Різка виконується ручним способом або на ріжучих машинах, які використовуються для газокисневої різки. Газова різка в ручному режимі відбувається за такою послідовністю: натисніть кнопку вогонь і запаліть та відрегулюйте вогонь .Установіть різак над листом в робоче положення за допомогою кнопки управління чи стабілізатора висоти. Натисніть кнопку різка. Після пробивки металу включіть рух. Для закінчення різки нажміть одну з клавіш стоп або різка. При плазмовій різці введіть керуючу програму і натисніть кнопку вогонь, підпаліть та відрегулюйте вогонь. Потім натисніть кнопку робота на пульті управління . З самого початку установіть плазмовий різак в робоче положення. Включіть джерело плазмової (мікроплазмової) різки та встановіть необхідний тиск плазмоперетворюючого газу. Потім виведіть різак в точку різки (або початку програми) , кнопками „Р-" установіть необхідну швидкість різки. Уточнити її можна в процесі різки. Якщо передбачається різка без стабілізатора висоти, кнопкою „СВР" відключіть режим „СВР авт." (не горить індикатор), за допомогою кнопок установіть різак в робоче положення. Плазмова (мікроплазмова) різка в ручному режимі відбувається так як і газова різка в ручному режимі. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Виявивши переривання процесу різки, натисніть кнопку стоп, а потім кнопку повернення. При цьому починається рух робочого органа назад по контуру. Завершення зворотнього руху забезпечується натисненням кнопки „стоп" після чого виконання програми може бути продовжено натисненням кнопки „робота". При виникненні необхідності обслуговування різака за межами контуру деталі • Кнопкою стоп завершіть виконання програми ; • Кнопками ручного переміщення виведіть різак в потрібне місце і проведіть необхідні операції по обслуговуванню ; По закінченні робіт натисніть кнопку „ повернення на контур" після чого виконується автоматичне повернення різака в точку , де була перервана робота по програмі . Після приходу різака в точку , можливе продовження роботи по програмі за допомогою кнопки робота. У випадку необхідності зупинка роботи здійснюється натисненням кнопки стоп. При газовій різці процес різки буде перерваний , ріжучий кисень виключиться , але підігріваючий вогонь залишиться включеним. При натисненні кнопки робота виконання програми буде продовжено. Стабілізатор висоти призначений для підтримання оптимальної відстані між різаком і деталлю . В вихідному положенні (по умовчанню) стабілізатор готовий до роботи в автоматичному режимі (індикатор готовності- зелений), управління його роботою проводиться по командах від УП коли режим стабілізації активний, індикатор міняє колір на жовтий. Натиснення кнопки СВР і її утримання більше однієї секунди викликає примусове включення ручного режиму, при цьому індикатор світиться жовтим кольором. Короткочасне натиснення відключає стабілізатор. Стабілізатор працює тільки під час дії команди опускання і при русі на робочій швидкості. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

2.2 Розробка програмного забезпечення управління машини термічної різки "Інтертех-2.5-1 Пл" В цій частині дипломного проекту описані дії, які потрібно зробити для складання програм для машин теплової різки оснащених пристроєм числового програмного управління. А також описані формати кадрових керуючих програм і правила використання кадрів різних видів. Управляюча програма (УП) є результатом розрахунку в системі автоматизованого проектування технологічної підготовки виробництва. УП записується у вигляді послідовності кадрів . Кодування символів УП здійснюється кодом А8СІІ. Структура управляючої програми виглядає наступним чином : %% секція визначення символьних параметрів %% тіло управляючої програми Секція визначення управляючих параметрів може бути відсутня. До складу управляючої програми належить інформація про контури, які потрібно вирізати на машині теплової різки. Це можуть бути як прямі лінії так і круги. Кожний кадр УП є окремим рядком символьного файлу. Кадр повинен містити геометричну або технологічну інформацію. По типу інформації всі кадри діляться на технологічні і кадри переміщення. Існують також кадри визначення і виклику підпрограм. УП повинна закінчуватися технологічною функцією 63 (кінець програми), по якій завершується ввід тексту. Технологічні кадри Технологічний кадр управляючої прогарами містить : 1) Код технологічної функції — ціле число без знаку. 2) Аргумент технологічної функції - ціле число з знаком + або-. Знаки служать для розподілу між числами. На рисунку 2.2 показаний приклад задання комбінації лінійних участків з круговими, вираженою наступною послідовністю кадрів: | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

+500+500 (рух по прямій ОА); +500-500+-500 (рух по дузі АВ); -1000+ (рух по прямій ВО).

Рис. 2.2 Приклад контура з лінійних і кругобих ділянок Послідовність кадрів може складати підпрограму, до якої можна звертатися з різних місць УП, наприклад для вирізання однакових деталей. Вся УП ділиться на список визначень підпрограми і виконавчу частину. Список визначень підпрограм повинен знаходитись в початку УП. В виконавчій частині можуть міститися разом з звичайними кадрами спеціальні кадри визначення підпрограми. Кожна підпрограма має свій номер від 1001 до 30000. Визначення підпрограми має наступний вигляд : Кадр початку підпрограми; Тіло підпрограми; Кадр кінця підпрограми. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

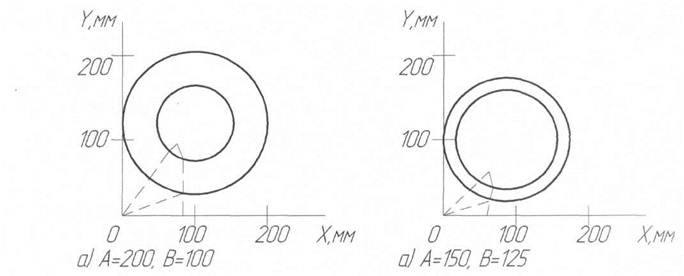

Початок підпрограми позначається знаком + після числового значення, а закінчується на -. Кадр виклику підпрограми містить : 1) Номер підпрограми; 2) Коефіцієнт повторення (число з знаком +); 3) Кут повороту (число з знаком + або -); 4) Масштабний коефіцієнт (число з знаком + ) Визначення параметрів В УП можуть міститися секції визначення символьних параметрів. Кожен параметр задається рядком вигляду: „опис параметра" ім'я параметра = значення по замовчуванню Ім'я параметра - послідовність символів, які дають назву програмі. Описання параметра — це додаткова інформація, довжиною до 128 символів, яка виводиться на екран при запиті значення параметра. Значення по замовчуванню - вихідне значення, яке параметр отримує при вводі УП. Коли УП, яка містить секцію визначень параметрів, вводиться в пам'ять комп'ютера, оператор повинен задати значення всіх використовуваних в ній параметрів. Після того як значення параметрів задані, всі формули які входять в УП, замінюються на відповідні числові значення. Спробуємо здійснити програму для вирізання круглої деталі. Діаметр деталі і отворів задаються за допомогою параметрів. На рисунку 2.3 показані результати виконання цієї програми при різних значеннях параметрів А і В. %% „Діаметр деталі, мм" А=200 „Діаметр отвору, мм" 8=100 %% 5 | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

[+А*10/2-200] [+(А-В)*10/ 2+400| 6 29 7 +200-200+200++ +++ [+В*10/2] + 8 5 -200[+(-((А-В)*10/20))] 6 30 7 +200+200+200+- +++ [+А*10/2]-200 63

рис. 2.3 Приклад управляючої програми з різними значеннями параметрів | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Таблиця 2.2 Набір технологічних функцій

| ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Таблиця 2.2 (Продовження) Набір технологічних функцій

Кадр переміщення Задання переміщення в кадрі відбувається в відносних координатах. Розрахунок переміщення виконується відносно попередньо запрограмованої точки. Всі лінійні переміщення виражаються цілими числами з знаком + , -, які позначають напрямок переміщення. Якщо переміщення по одній з координат рівне нулю то на тому місці може бути присутній лише один знак. Нехтувати нульовим значенням включаючи знак не можна. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Лінійний кадр Лінійний кадр задає участок прямої. В ньому повинні бути вказані: 1. Координата X; 2. Координата V; Приклади задання лінійних участків: +500+200 + 1000-2150 +-4612 +840+ В двох останніх випадках переміщення по одній з координат рівне нулю. Круговий кадр Для задання кругової ділянки переміщення в кадрі повинні бути вказані : 2. Координата X - точка кінця кадру; 3. Координата У - точка кінця кадру; 4. Відносна координата Х0 центра кола; 5. Відносна координата У0 центра кола; 6. Знак, задаючий напрямок обходу дуги кола : + \ - протичасової стрілки і -\ - за годинниковою стрілкою.

Докладна послідовність створення програми : Етап 1: 1. Увійти до головного меню для вибору підсистеми (F10) 2. Створити нову програму (F2 →нова →ввід імені програми →ввід коментаря) 3. Увійти до програми ("Enter" на імені програми) 4. Заповнити шапку програми | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

5. Створити новий блок (F2 →новий). Під блоком обробки розуміється закінчений набір технологічних дій, що повністю визначає необхідний тип обробки 6. Увійти до головного меню для вибору підсистеми (F10) 7. Створити нову програму (F2→нова →ввід імені програми →ввід коментаря) 8. Увійти до головного меню для вибору підсистеми (F10) 9. Створити нову програму (F2 →нова → ввод імені програми →ввід коментаря) 10. Увійти до програми ("Enter" на імені програми) 11. Заповнити шапку програми 12. Увійти до головного меню для вибору підсистеми (F10) 13. Створити нову програму (F2 →нова →ввод імені програми →ввід коментаря) 14. Увійти до головного меню для вибору підсистеми (F10) 15. Увійти до головного меню для вибору підсистеми (F10) 16. Створити нову програму (F2 →нова →ввод імені програми →ввід коментаря) 17. Увійти до програми ("Enter" на імені програми) 18. Заповнити шапку програми 19. Створити новий блок (F2 →новий). Під блоком обробки розуміється закінчений набір технологічних дій, що повністю визначає необхідний тип обробки 20. Виконати графічний контроль кожного блоку (F3) 21. Записати блок (F9) 22. Вийти з блоку ("Esc") | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

23. Для створення наступного блоку, повторити пункти 5 - 8 Етап 2 24. Створити карту наладки (F4 →F2 - записать→"Esc" - вихід) Етап 3 25. Ввійти в меню "Висновок" (F6). Вибрати пункт графічний контроль УП Етап 4 26. Ввійти в меню "Висновок" (F6). Вибрати пункт формування УП Етап 5 27. Ввійти в меню "Висновок" (F6). Вибрати пункт формування РТК Етап 6 28. Ввійти в меню "Висновок" (F6). Вибрати пункт плоттер, принтер (для отримання твердої копії руху інструменту) 29. Для перегляду і редагування УП, необхідно увійти до каталога УП (F5) 30. Додаткові бази даних інструментів (F9) 31. Для доповнення каталогів СЧПУ, верстатів, постпроцесорів (F10 → F7) КОМПАС-ЧПУ дозволяє вставити одну або декілька початкових програм в іншу як підпрограми. Це може істотно спростити розробку складних програм і звести до мінімуму вірогідність помилок. Крім того, не потрібно програмувати однакові ділянки програми кілька разів (Блок → Новий → Підпрограма).

2.3 Опис інтерфейсу і послідовність роботи з програмним забезпеченням Призначення системи КОМПАС – ЧПУ.Призначена для автоматизації розробки управляючих програм для верстатів з ЧПУ різних класів. КОМПАС-3D - багатовіконна і багатодокументна система. У ній можуть бути одночасно відкриті вікна всіх типів документів КОМПАС - моделей, креслень, фрагментів, текстово-графічних документів і специфікацій. Кожен документ може відображатися в декількох вікнах. Команди викликаються із сторінок Головного меню, контекстного меню або за допомогою кнопок на інструментальних панелях. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Кожен документ може відображатися в декількох вікнах. Команди викликаються із сторінок Головного меню, контекстного меню або за допомогою кнопок на інструментальних панелях. При роботі з документом будь-якого типу на екрані відображаються головне меню і декілька панелей інструментів: стандартна, вигляд, поточний стан, компактна. Склад меню і панелей залежить від типу активного документа. Команди, що управляють відображенням інструментальних панелей, знаходяться в меню- Панелі інструментів. Користувач може змінювати склад Головного меню і системних Інструментальних панелей, а також створювати власні панелі. Для виклику діалогу, що дозволяє виробити цю настройку, служить команда -сервіс - настройка інтерфейсу Для введення параметрів і завдання властивостей об'єктів при їх створенні і редагуванні служить панель властивостей. Для управління бібліотеками і їх використовування призначений Менеджер бібліотек. У Рядку повідомлень (якщо її показ не відключений при настройці системи) відображаються підказки по поточній дії або опис вибраної команди. Виклик довідки по поточній дії або активному елементу інтерфейсу виробляється натисненням клавіші <F1>, виклик інших типів довідки - через сторінку меню довідка. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Загальна послідовність роботи в КОМПАС – ЧПУ Всі підсистеми КОМПАС-ЧПУ побудовані за єдиним принципом і забезпечують схожу послідовність дії при роботі.

Послідовність дій роботи підсистеми лазерної обробки (термічне різання) · Вибрати новий блок - "Робоча система координат" · Створити новий блок (наприклад : лазерна обробка). З'явиться вікно для призначення координати Z (0 деталі), товщини обробки і сторони обходу. Заповнити, записати і вийти (F2 - запис →Esc - вихід) . · Якщо УП розробляється для деталі, що має креслення, то необхідно вибрати меню "Креслення", інакше для створення контура ввійти в меню "Геометрія" (запуститься КОМПАС-Графік). · На третьому рівні КОМПАС-Графік ввійти в меню "Фрагмент/библ." Сервіс→Собрать контур (вказати контур в точці початку обробки) Передати в ЧПУ (вибрати необхідний контур). Вийти з системи КОМПАС-Графік. · Ввійти в меню "Інструмент" (F4) діаметр різака встановлюється в ручну. · Записати одержані параметри (F2) вийти з блоку (Esc) · Виконати графічний контроль блоку (F3) · Аналогічно створити подальші блоки. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

· Для завершення створення програми виконати пункти 10 - 14 із загального опису. Примітка : Підхід по Х і У, режими різання (швидкість різання, подача, встановлюються автоматично системою (F9), але можливе і коректування вручну. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

4.Енергетична частина 4.1 Розрахунок витрат енергоносіїв на засоби автоматизації Для підрахування витрат енергоносіїв при базовому варіанті звернемося до паспортних даних на прилади, які використовуються під час перевірки. Основні енергетичні вузли та їх електричні покази зображені в таблиці 4.1 Таблиця 4.1 Основні енергетичні вузли

Для визначення потужності споживання використовуємо стандартну формулу потужності:

Де \]н — напруга навантаження Ін - струм навантаження

Визначивши повну потужність споживання починаємо визначати струм споживання. | ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

Сумарна потужність споживання приладами від мережі становить:

| ||||||||||||||||||||||||||||||||||||||||||||||

| 38ДП.5.092503.01.234.ПЗ | Арк | |||||||||||||||||||||||||||||||||||||||||||||

| Зм | Арк | № документа | Підпис | Дата | ||||||||||||||||||||||||||||||||||||||||||

|

5.Охорона праці 5.1 Заходи техніки безпеки Безпечність виробничого устаткування — це властивість виробничого устаткування відповідати вимогам безпеки праці під час монтажу (демонтажу) і експлуатації в умовах, установлених нормативною документацією. Безпечність виробничого устаткування забезпечується: правильним вибором принципів дії, конструктивних схем, елементів конструкції; використанням засобів механізації, автоматизації та дистанційного керування; застосуванням у конструкції засобів захисту; дотриманням ергономічних вимог; включенням вимог безпеки в технічну документацію з монтажу, експлуатації, ремонту, транспортування та зберігання устаткування; використанням у конструкції устаткування безпечних та нешкідливих матеріалів. При проектуванні устаткування необхідно враховувати умови його експлуатації з тим, щоб при дії на нього вологи, сонячної радіації, механічних коливань, високих та низьких тисків і температур, агресивних речовин і т. п. устаткування не ставало небезпечним. Складові частини виробничого устаткування (приводи, трубопроводи, кабелі тощо) необхідно виконати таким чином, щоб не допустити їх випадкового пошкодження, яке може призвести до появи небезпеки. Якщо в конструкції устаткування є газо-, пневмо-, гідро- та паросистеми, то вони повинні відповідати вимогам безпеки, що є чинними для таких систем. Рухомі частини устаткування, які являють собою небезпеку, необхідно огороджувати, за винятком тих частин, огородження яких недопускається з огляду на їх функціональне призначення. В такому випадку необхідно передбачати спеціальні заходи чи засоби захисту. Елементи устаткування, з якими може контактувати людина не повинні мати гострих країв, кутів, а також нерівних, гарячих чи переохолоджених поверхонь. Виділення та поглинання устаткуванням тепла, а також виділення ним шкідливих речовин і вологи не повинні перевищувати гранично допустимих рівнів (концентрацій) в межах робочої зони. Однак посудини, апарати, трубопроводи, що працюють під тиском є джерелами підвищеної небезпеки. | ||||||||||||||||||||||||||||||||||||||||||||||

Інші реферати на тему «Технічні науки»: | ||||||||||||||||||||||||||||||||||||||||||||||

2.1 Процес різки в розрізі

2.1 Процес різки в розрізі